Bygge i massivtre – Fra hogst til ferdig bygg

Splitkon AS har 78 ansatte som i sum har meget lang erfaring fra norsk treindustri. Splitkons ingeniører prosjekterer alle nødvendige tegningsunderlag som behøves for at produksjon, bearbeiding og montasje skal gå som planlagt.

Hogst

Massivtre fra Splitkon er produsert av Norsk gran. Den norske skogen er godt forvaltet, og all trelast vi bruker er PEFC-sertifisert – det vil si at det er trygghet for at skogen forvaltes etter lover og regler og tar hensyn til fornybar drift og verneverdig natur. Ved å bruke norsk trevirker støtter vi også en av Norges primærnæringer

Fabrikken

Vår helautomatiske fabrikk blir matet med norsk trelast i den ene enden, og gjennom den moderne produksjonslinja blir lamellene sortert, kuttet, høvlet, limt og presset sammen til krysslimte masterpaneler. Videre går panelene gjennom store bearbeidingsmaskiner som tilskjærer elementene etter spesifikasjon fra kunden. Ferdige elementer pakkes og legges på traller i påvente av transport.

Logistikk

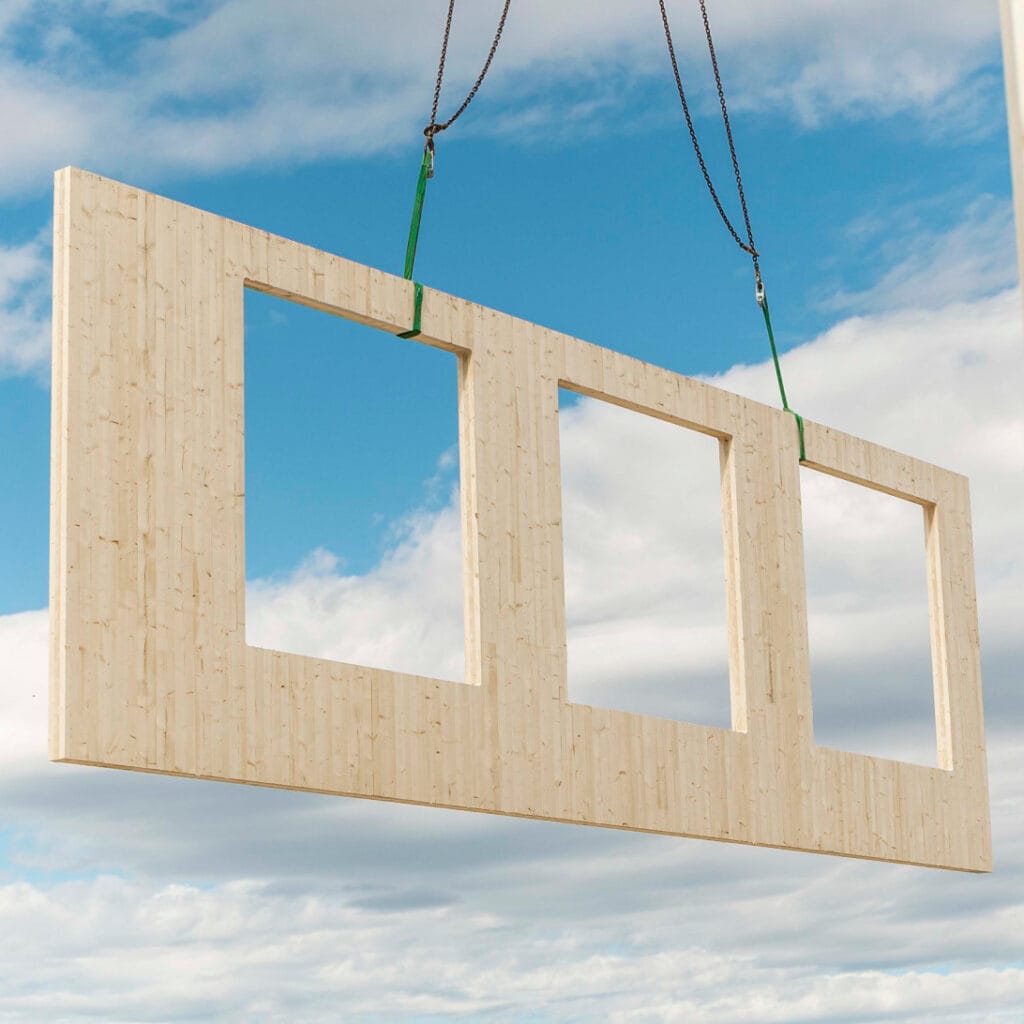

De ferdig bearbeidede elementene lastes i korrekt rekkefølge på semitrailere, slik at når de ankommer byggeplass kan de heises rett på sin plass i konstruksjonen og monteres der de hører hjemme. Dette gjør at å bygge i massivtre skjer ekstremt raskt og at prosessen på byggeplass er smidig og korrekt.

Ferdig bygg

Mulighetene ved bruk av massivtre fra Splitkon er uendelige. Tre er formbart, og bæreevnen sett i forhold til varens vekt er uten sidestykke. Massivtre er det eneste fornybare byggematerialet vi har. Som om ikke det var gode nok grunner til å velge massivtre fra oss, så minner vi om at treprodukter binder Co2 i hele sin levetid og ved riktig vedlikehold snakker vi om opptil 100 år!

Prosessen

Allerede i tilbudsprosessen er det gjort noen beregninger av hvilke råmaterialer og mengder man trenger for å levere optimalt i et prosjekt. Splitkon avroper trelast kvartalsvis og henter PEFC-sertifisert trelast fra nærliggende sagbruk. Dette sikrer at vi bruker norsk gran av meget høy kvalitet i vår massivtreproduksjon.

Erfaringsmessig vet vi hvilke dimensjoner vi trenger mest av. Men det er først når IFC-modellen av bygget er detaljplanlagt av konstruktør, ingeniør og arkitekt, og deretter ferdigstilt av Splitkons konstruktør, at vi vet hvilke råmaterialer vi trenger og prosjektet går videre til produksjonsavdelingen.

Her nester vi for optimal produksjon og lager en leveranseplan. Dette skal gi mest mulig effektiv produksjon, minst mulig mellomlagring på fabrikk og sørge for at elementene leveres til byggeplassen nærmest mulig montasjerekkefølge.

Masterpaneler deles inn i elementer og får riktige utsparinger ved hjelp av CNC-maskiner. Elementer er selve sluttproduktet som skal leveres på byggeplass.

Underveis i et prosjekt har produksjonen løpende dialog med prosjektleder og konstruktør for best mulig oppfølging av byggeplass. Leveranser til et prosjekt kvalitetssikres alltid før de forlater fabrikken.